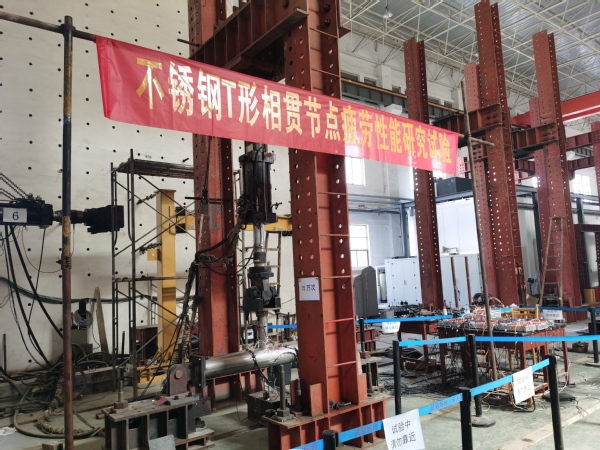

【MTS】不锈钢焊接相贯节点疲劳试验

2022/05/10

试验人员:张哲文,吴骏,叶子健,李朋,胡忍强

指导老师:宋满荣,冯然, 孙政,黄亮

项目来源:国家自然科学基金

试验摘要:

不锈钢焊接相贯节点结合了不锈钢材料本身的优势及相贯节点传力明确、连接方便、节省钢材等特点,越来越广泛地应用在建筑结构中。对4个支管承受轴向荷载的奥氏体304不锈钢T形圆管相贯节点分别进行了热点应力试验和疲劳试验研究,将热点应力试验结果与现有主流钢管节点疲劳设计规范中给出的热点应力集中系数设计公式计算结果进行了对比分析,通过疲劳性能试验观察了疲劳裂纹的发展过程和疲劳破坏模式,并验证了钢管节点疲劳设计规范中圆管节点的疲劳S-N曲线对于不锈钢管节点的适用性。

钢管结构被广泛应用于桥梁、海洋平台和塔桅结构等领域,此类结构的应用对钢管节点的疲劳设计提出了迫切需要。目前针对不锈钢焊接相贯节点疲劳性能的研究成果较少,工程实践缺乏相关指导,因此,研究不锈钢管焊接相贯节点的疲劳性能成为亟待解决的问题。T形节点作为常见的节点形式之一,是结构体系中重要的传力途径,同时也是容易发生疲劳破坏的位置,确定其静力与疲劳性能对于结构设计和应用十分重要。基于此背景,对不锈钢T形圆管相贯节点的疲劳性能进行了试验研究,并提出了相应的有限元模拟方法,具有重要的研究价值和实际应用意义。

实验选取了两组不同几何参数的奥氏体304不锈钢T形圆管相贯节点,采用MTS液压伺服疲劳试验机进行轴向循环加载,通过控制支管上的应力幅来实现加载,为了最大化消除应力比因素的影响,本试验对所有构件均采用应力比为0.1的试验应力幅。试验时主管水平放置,两端与支座铰接连接,支座通过地锚固定于地槽处。用于加载的作动器两端分别铰接于反力架和支管端部,从竖向对支管进行加载。最大应力取不锈钢屈服强度的60%,选用正弦波型加载曲线,正弦曲线峰值为加载的最大值,谷值为加载的最小值,选择5 Hz作为本试验的加载频率,加载上限次数为200万次。

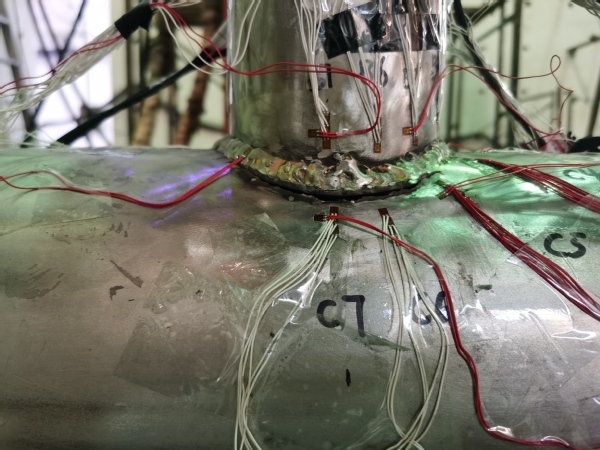

试验中所有试件的裂纹均出现在主管上,当裂缝贯穿管壁后,会沿着相贯线迅速发展。疲劳加载至15万次左右时,疲劳裂纹首先出现在应力集中较大的鞍点附近区域;疲劳加载至18.4万次左右时,裂纹贯穿1/8;疲劳加载至20.2万次左右时,裂纹贯穿1/4;疲劳加载至29.6万次左右时,裂纹贯穿1/2,之后在冠点附近区域沿主管扩展,实验结束。

通过材料性能拉伸试验得出了不锈钢材料是典型的非线性材料。与传统的碳素钢相比,没有明显的屈服平台;在加载的初始阶段,材性近似为弹性,应力-应变关系接近线性;随着荷载的增加,应变的增长幅度逐渐大于应力增长幅度,材料的硬化特征明显,延性较好;对于圆管试件,现有的Rasmussen本构模型与试验曲线较为吻合。

试验结果表明,不锈钢圆管节点的热点应力出现的位置与普通碳素钢圆管节点是一致的,没有特殊的变化,这也证明了热点应力主要由节点的几何尺寸变化所决定,钢材材料性能的变化不会对其产生影响。

疲劳裂缝首先出现在应力集中较大的鞍点附近区域,然后迅速沿着相贯线向冠点处发展,并在裂缝末端(冠点附近)产生沿主管轴向的裂缝,裂纹初始出现的位置与热点应力试验中得到的节点最大热点应力所处位置基本一致。

联系方式 学院地址:合肥市屯溪路193号 联系电话:0551-62902066 院长信箱:civil@hfut.edu.cn